Melting qualified molten iron water under high temperature of no lining cold wind cupola

论水冷无炉衬冷风大双冲天炉熔炼高温优质铁液

——15t冲天炉的应用

天润曲轴有限公司(文登264400) 李俊强 毕海防 殷汝武

江阴市铸造设备厂(江阴214411) 夏汝明

沈阳铸造研究所 (沈阳110021) 蔡德全(执笔)

东 南 大 学 (南京210096) 周重光

~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

【摘要】经国家铸造锻压机械质量监督检验中心检验合格的R1115SL15t/h水冷无炉衬冷风大双冲天炉,在焦耗为12%、焦炭固定炭88%~90%时,铁液(出铁槽)平均温度为1491℃。冲天炉热效率为35.5%。并对获得高温铁液的要素进行了分析和论证。

~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

关键词:水冷无炉衬冷风大双冲天炉高温优质铁液热效率

目前,国外冲天炉发展已趋向“大型化、热风、水冷无炉衬连续熔炼”。我国改革开放以来,汽车和铸管行业得到了飞跃的发展,对冲天炉熔炼提出了“连续供应熔化量大的高温优质铁液”的要求。但由于国外冲天炉热风系统复杂,对材质要求高,一次性投资大、维护保养费用较高等问题,从而限制了在我国的推广应用。所以在调查研究了我国铸造企业实际情况后,江阴市铸造设备厂推出了“外水冷无炉衬冷风大双冲天炉”系列(亦可同电炉双联),可熔化出高温优质铁液。

江阴市铸造设备厂与山东文登曲轴有限公司共同调试、投产的15t/h外水冷无炉衬冷风大双冲天炉于1998年启用。

一、15t/h外水冷无炉衬冷风大双冲天炉的测量数据

1、结构参数

风口区炉膛直径 Φ1700mm;

熔化带炉膛直径 Φ1600mm;

有效高度 8550mm;

炉缸高度 650mm;

炉底厚度 600mm;

风口比 5%;

风口个数 2×6;

风口排距 800mm。

2、工艺参数

底焦高度 2400mm;

风 量 180~200m3/min;

焦炭固定炭 88%~90%;

层焦耗量 12%;

3、铁液平均温度

采用改良焦(固定炭含量在88%~90%),连续测温8次,铁液温度分别为:1500℃、1490℃、1485℃、1490℃、1490℃、1490℃、1492℃、1492℃,铁液平均温度1491℃。

4、平均熔化速度

冲天炉正常工作时,平均熔化率为15.2t/h。

5、氧化铁及冷却水温度差

渣中FeO含量 3.18%

风口冷却水最大温差 6℃

炉体冷却水最大温差 28℃

6、炉气分析

取样6次,侧得炉气中CO2、O2、CO的气体含量的平均值分别为12.5%、0.3%、12.6%。

二、15t/h水冷无炉衬冷风大双冲天炉获得高温铁液的分析

此炉在焦耗12%~13%,焦炭固定炭88%~90%的条件下,已获得出铁槽铁液平均温度为1450℃~1490℃,铁液最高温度为1550℃。要获得高温铁液必须采取措施去强化冲天炉底焦的燃烧。

1.选用优质焦炭或铸造焦

冲天炉熔炼选用国内优质焦炭或铸造焦是获得高温优质铁液的有效措施。国外30年代

初就开始使用铸造焦,我国在80年代才开始应用铸造焦。同冶金焦相比,它的主要特点是:固定碳高、灰分低、硫低、强度高、块度大而均匀。山东文登曲轴厂选用山西改良焦,其组成与铸造焦、北京焦对比情况见表1。

表1 改良焦冶金焦铸造焦对比表

|

序号 |

焦炭类别 |

固定碳 (%) |

灰分 (%) |

硫 (%) |

挥发分 (%) |

水分 (%) |

炉内最高温度平均值/℃ |

| 1 | 汾阳益华 | 88.07 | 10.65 | 0.52 | 1.28 | 1.34 | —— |

| 2 | 山西汾阳 | 90.75 | 8.51 | 0.62 | 0.74 | —— | —— |

| 3 | 镇江特级 | 91.81 | 7.68 | 0.61 | 0.51 | —— | 1782 |

| 4 | 镇江一级 | 89.65 | 9.87 | 0.51 | 0.48 | —— | —— |

| 5 | 薛城二级 | 87.99 | 10.98 | 0.5 | 1.03 | —— | 1780 |

| 6 | 北京普通焦* | 85.3 | 14.15 | 0.73 | 0.55 | —— | 1718 |

依常用的发热量关系简化计算:

山西汾阳改良焦Q1=90.75×338.58=30726.14KJ/Kg;

镇江特级铸造焦Q2=91.81×338.58=31085.03KJ/Kg;

北京普通焦 Q3=85.30×338.58=28880.87KJ/Kg;

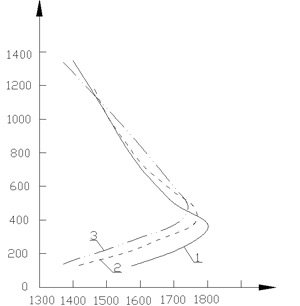

可见所用山西汾阳改良焦比北京普通焦发热量高出1845.27KJ/Kg,而与特级铸造焦的发热量相近似。焦炭固定碳含量增加,底焦在单位时间里所燃烧碳量增加,而导致炉内温度提高。如以炉内高温区最高温度(平均)表示,山西改良焦比北京普通焦将提高炉温60℃以上。焦炭固定碳含量对冲天炉炉内温度分布影响如图1所示。

炉内温度分布/℃

图1 炉内温度分布曲线

1.镇江焦1# 2. 薛城焦 3.北京焦

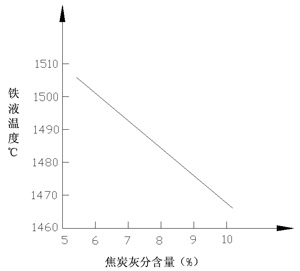

随着焦炭灰分的降低,其炉温随之升高。焦炭灰分与铁液温度的关系为直线关系,灰分每减少1%,铁液温度提高10℃左右(见图2)。

图2 焦炭灰分与铁液温度的关系

所以对同一个冲天炉在相同的熔炼条件下,采用优质焦炭或铸造焦代替冶金焦后,由于焦炭灰分从12%~15%降至8%~12%,则铁液温度可提高30~70℃。

选用优质焦炭或铸造焦。减少了渣量和渣对熔炼过程的不利影响。焦灰分少,会加快碳的燃烧速度,强化底焦燃烧;渣量减少有利于铁液同焦炭之间的传导传热,加强了两者的热交换。此外,铸造焦强度较高,块度大而均匀、含硫低都有利于熔炼高温优质铁液。

- 采用大排距双层送风系统

大排距双层送风系统的冲天炉简称大双冲天炉,1975年一机部冲天炉测试组公布了全

国典型冲天炉测试结果(1),认为从冲天炉熔炼获得高温铁液的角度看,大双冲天炉高于多排小风口冲天炉。

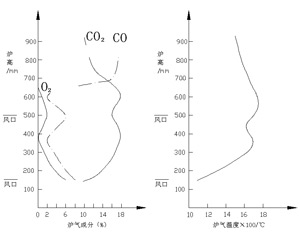

大双冲天炉的底焦试验表明。其底焦燃烧过程仍然是碳燃烧的4个基本反应,其不同之处在于如何组织燃烧。由于双排风口送风,排距拉长,在底焦中必然形成两个独立的燃烧区,每个燃烧区都形成自己的氧化带和还原带。这一现象可从炉衬侵蚀的状态得到证明。一排风口送风所形成还原带产生的CO,当上升到二排风口(即二排风口所形成的氧化带)遇氧再度燃烧。所以岂炉内温度沿炉身方向的分布特点与一般冲天炉不同,它具有两个温度峰值。随着上排风口进风量增加,底焦上部的炉温提高,从而使熔化带的位置上移,使铁液过热路程增加。参见图3。

图3 大排距冲天炉炉壁处炉温炉气成分图

大双冲天炉的风口排数较少,相对讲送风是比较集中的,所以炉内温度较高。影响铁液过热的两个主要因素,炉内最高温度和铁液过热所流过的距离,大双冲天炉两者兼而有之,易获得较高的铁液温度,一般铁液温度可提高30~50℃。如采用铸造焦,则效果更好。

- 选用插入式风口

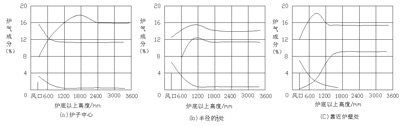

大型冲天炉要获得高温铁液,还要解决底焦燃烧沿横截面燃烧均匀的问题,即送风的深度及均匀性的问题。见图4。

图4 大炉径冲天炉炉气成分变化

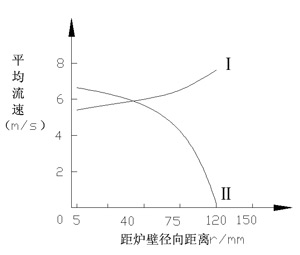

冲天炉送风理论研究表明,送风的穿透深度是同炉子内径与焦炭块度比值相关联的。见图5。

图5 气流速度沿径向分布

当焦炭块度与炉子内径之比d/D=1/8.5时,风速沿炉子径向保持不变的分布状态,即送风可穿透炉子中心;当d/D=1/15时,由于焦炭块度小而阻力增加,风速沿径向减弱,迫使炉子中心出现了弱风区(3)。

文登曲轴有限公司采用改良焦,焦炭块度较大,多数为150mm~200mm,和插入式风口配合,其d/D=(150~200)/1500=1/10~1/7.5。保证了侧送风在底焦内的深度及均匀分布,使底焦能均匀强化燃烧。所以大中型冲天炉应用水冷插入式风口和适合选择焦炭块度是强化底焦均匀燃烧的重要保证。

- 控制合理的风与焦配比

冲天炉熔炼控制合理的风与焦配比是冲天炉正常操作的基本条件。对冲天炉来说,在

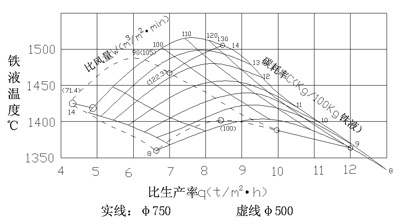

结构、焦炭质量和金属炉料状况一定的情况下,其炉子的熔化率和铁液温度主要取决于送风量和焦耗两的变动。其规律可用冲天炉网状图来表示,见图6(4)。

图6 冲天炉网状图

从图6可见,当焦耗一定时,随着风量增加,炉子生产率增加,而铁液温度开始时随风量的增加而升高,当达到最高值后随风量的继续增加而下降。获得的铁液温度最高值这一点就是风与焦配合的最佳点。

熔化过程中,实际入炉的风量可根据碳燃烧化学反应式计算,如下式:

Q=74.17×A×K×C×(1+ηv)

式中 Q——送风量 Hm3/min

A——熔化率 t/h

K——层焦耗 %

C——固定碳含量 %

ηv——燃烧系数 %

15t/h冲天炉检测数据:

A=15.2t/h、K=12%、C=89.41%、ηv=50%,

则此炉实际进风量为:Q=74.17×15.2×12%×89.14%×1.5=181.4m3/min

流量孔板检测风量平均值为201.6 m3/min。

漏风损失为(201.6-181.4)/201.6×100%=10%

15t/h冲天炉在焦耗量12%、送风量181.4m3/min条件下,其实际检测炉子熔化率为15.2t/h,平均出铁槽铁液温度为1491℃。可见其送风在最佳值范围之内。

三、15t/h外水冷无炉衬冷风大双冲天炉热平衡

1、焦炭燃烧发热

Q’焦=8100×4.18×C=8100×4.18×89.41%=30272.44KJ/Kg焦

Q焦=1000×12%×30272.44=3632691.7KJ/t铁

2、元素氧化发热(忽略铁料中杂物)

Fe、Si、Mn氧化的热效应分析分别为:

Fe+![]() O2=FeO+4915.68KJ/Kg(Fe)

O2=FeO+4915.68KJ/Kg(Fe)

Si+O2=SiO2+28215.0KJ/Kg(Si)

Mn+![]() O2=MnO+6905.36KJ/Kg(Mn)

O2=MnO+6905.36KJ/Kg(Mn)

元素烧损情况如表2

表2 元素烧损(%)

元素变化

| C | Si | Mn | P | S | Fe | |

| 配料成分 | 3.13 | 1.25 | 0.36 | <0.05 | <0.08 | 95.13 |

| +28 | -20 | -25 | -- | -- | -0.2 |

元素烧损发热:

Q(Fe)=1000×95.13%×0.2%×4915.68=9352.6KJ/t

Q(Si)=1000×1.25%×20%×28215.0=70537.5KJ/t

Q(Mn)=1000×0.36%×25%×6905.36=6214.8KJ/t

3、炉渣生成热

炉渣生成热根据国内四种冲天炉炉型的热平衡状况,估算其为总热收入的1.0%。

4、铁料加热熔化和过热所吸收的热

Q铁=G铁[C1(t2-t1)+C2+C3(t3-t2)]

式中 G铁——熔化金属料重, Kg

C1——铸铁加热至熔点的平均热容量, KJ/(Kg·℃)

C2——铸铁的熔化潜热, KJ/(Kg·℃)

C3——铸铁熔化后的平均热容量, KJ/(Kg·℃)

t1——室温, ℃

t2——铸铁熔点, ℃

t3——出炉的铁液温度, ℃

Q铁=1000×[0.16×4.18×(1130-15)+62×4.18+0.218×4.18×(1491-1130)]

=1333829.6KJ/t

5、炉气带走化学热

炉气成分:CO2为12.5%、O2为0.3%、CO为12.6%。

炉气的燃烧系数:

ηv=![]() ×100%

×100%

=12.5/25.1×100%

=50%

1Kg纯碳燃烧产物量为(5.378+3.511ηv)m3/Kg·碳(4)。燃烧产物量:

V产=1000×12%×89.41%×(5.378+3.511×0.5)

=765.37m3/t铁

炉气所带走的化学热损失:

Q化=3098VCO=3098×765.37×12.6%=1248821KJ/t铁

6、炉气所带走的物理热

炉气成分及其平均热容量如表3所示

| 炉气成分 | 12.5%CO2 | 12.6%CO | 0.3%O2 | 74.6%N2 |

| 平均热容量/(KJ·m-3·℃-1) | 1.802 | 1.304 | 1.333 | 1.304 |

炉气平均热容量:

C气=[(12.5×1.802)]+(12.6×1.304)+(0.3×1.333)+(74.6×1.304)]/100

=1.363KJ/m3·℃

炉气所带走的物理热为:

Q物=765.37×1.363×(251-15)=246137.2KJ/t铁

7、冷却水带走的热量

水冷风口的水消耗量为120m3/h;水冷炉壁水消耗量为28.3 m3/h。

书冷风口的水带走热为:

Q’水=120/15.2×1000×4.18×6=197998.2KJ/t铁

Q”水=28.13/15.2×1000×4.18×28=219711.8KJ/t铁

Q水= Q’水+ Q”水=415910KJ/t铁

其它支出,列入“其它支出项”。

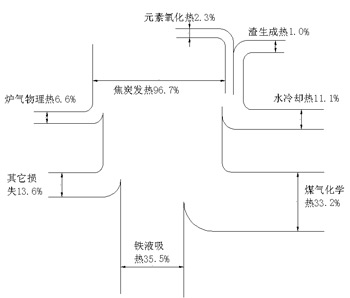

15t/h冲天炉热平衡表

- 热量收入

①焦炭燃烧发热 3632691.7KJ/t 占96.7%

②元素烧损发热 86104.9KJ/t 占 2.3%

③炉渣生成热 37563.4KJ/t 占 1.0%

![]()

总热收入 3756360KJ/t 100%

- 热量支出

④铁料熔化过热吸收热 1333829.6KJ/t 占35.5%

⑤炉气带走化学热 1248821.0KJ/t 占33.2%

⑥炉气带走物理热 246137.2KJ/t 占 6.6%

⑦冷却水带走热 415910.0KJ/t 占11.1%

⑧其它热损失 511662.2KJ/t 占13.6%

![]()

总支出 3756360.0KJ/t 100%

冲天炉热效率:

η熔炼=Q铁/Q总收入×100%=35.5%

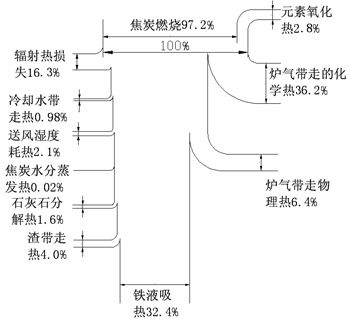

15t/h冲天炉同国外冲天炉热平衡比较(见图7、8(4))。

图7 15t/h水冷冷风冲天炉热平衡图

图8 冲天炉(φ650mm)冷风热平衡图及热平衡图及热效率比较(德国M.Bader)

四、结论

(1)15t/h外水冷无炉衬冷风大双冲天炉熔炼能够获得高温铁液,其主要原因是采用铸造焦或优质改良焦。理论和实践都证明,在相同的熔炼条件下,由于铸造焦固定碳含量高、灰分低、低含硫量与强度高,所以应用铸造焦等能把我国冲天炉熔炼高温优质铁液的技术提高到一个新的水平。

(2)15t/h外水冷无炉衬冷风大双冲天炉熔炼能够获得高温铁液,还由于应用大排距、双层送风、小风口送风,故强化底焦扩散燃烧,强化了铁液过热交换。

(3)15t/h外水冷无炉衬冷风大双冲天炉采用了水冷插入式风口,适当选择焦炭块度,确保焦块与炉径(风口平面)的比例为1:8.6~10,强化了炉膛中心部位的底焦燃烧,为获得高温铁液创造了条件。

(4)控制合理的风与焦配比,选择最佳熔炼工艺是前三项强化底焦燃烧、强化热交换的基础。是冲天炉熔炼能获得高温优质铁液最基本条件。

(5)15t/h外水冷无炉衬冷风大双冲天炉冷却水所带走的热损失为11%,略高于一般冲天炉的炉壁传热损失和炉体的蓄热损失(10%左右),即能保持冲天炉连续熔炼,又不影响冲天炉的正常熔化,可连续获得高温优质铁液。

(6)15t/h外水冷无炉衬冷风大双冲天炉同其它冷风冲天炉一样,存在炉气化学热损失的问题。

参考文献

1.机械工业部沈阳铸造研究所.铸造焦及提高熔炼质量的研究.1984

2.一机部冲天炉测试组.冲天炉测试总结.铸工.1997(7):1~13

3.施延藻,郭燕杰,蔡德金,何光新.冲天炉理论与应用.沈阳:东北大学出版社.1992

4.刘幼华,胡启萱.冲天炉手册.北京:机械工业出版社.1990